在工业4.0浪潮中,一台价值千万的涡轮机组因转速偏差0.5%导致全线停产——这个真实案例揭示了转速监测在现代工业中的关键地位。作为机械系统的”脉搏监测仪”,进口转速传感器凭借其*毫厘不差的精度*和极端环境适应性,正成为高端制造领域的核心组件。从航空发动机到新能源汽车电机,这些精密仪器如何支撑起现代工业的智能化转型?

进口转速传感器之所以能占据高端市场,源于三大核心技术突破。德国KR系列磁电式传感器在-40℃至150℃工况下仍保持±0.02%测量精度,这得益于其*多层真空镀膜工艺*制造的感应元件。日本Keyence光电式产品采用蓝宝石防护窗,在风电齿轮箱的油雾环境中实现10年免维护运行,故障率仅为国产同类产品的1/8。 更值得关注的是智能化升级趋势。瑞士Baumer最新产品集成CAN总线接口,可直接输出数字信号至PLC系统,响应速度较模拟信号提升20倍。美国Honeywell推出的自诊断传感器,能实时监测自身健康状态,在元件老化前6个月主动预警,这项技术使石化行业设备检修成本降低37%。

在新能源汽车领域,特斯拉Model S Plaid电机转速突破20000rpm,这要求传感器必须具备纳米级时延。意大利Dynaspede研发的激光测速系统,通过128通道并行处理,在电机转子每转中完成1500次采样,确保三电系统控制精度达到0.001秒级。 风电行业的严苛需求更凸显进口产品价值。维斯塔斯V236-15.0 MW海上风机的主轴监测系统,采用瑞典SICK抗盐雾腐蚀传感器阵列,在北海12级台风中仍能稳定输出数据。这种*多冗余设计*使风场年发电量提升9%,同时将计划外停机次数控制在0.3次/年以下。

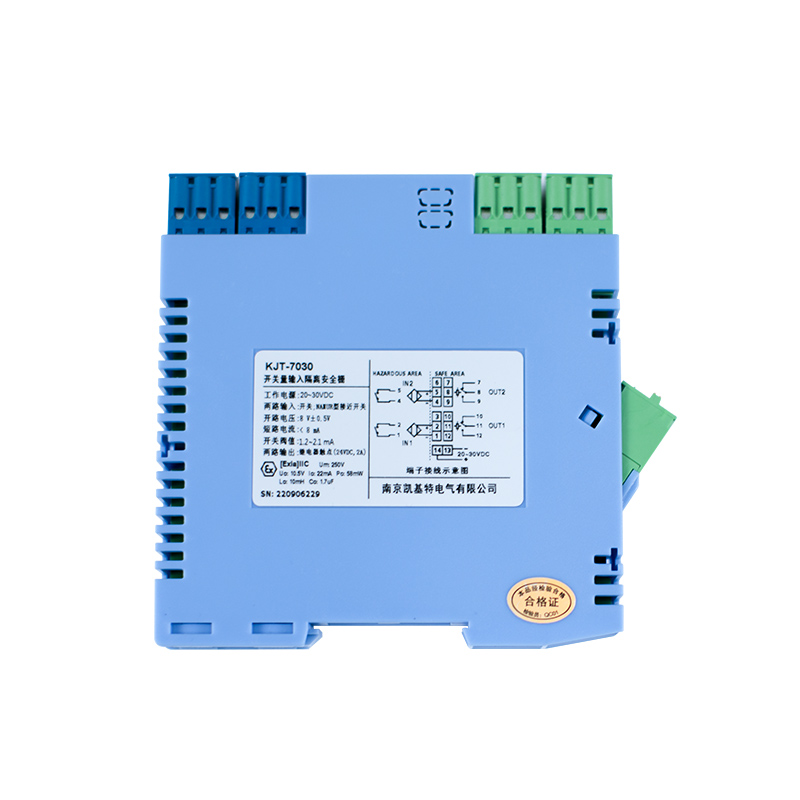

工况适配原则 石化装置优先选择ATEX认证的防爆型号,食品机械则应考虑FDA标准的卫生型设计。美国TE Connectivity的316L不锈钢壳体传感器,在强酸碱环境中寿命可达国产产品的3倍。

信号制式匹配 现代DCS系统更倾向选择IO-Link数字传感器。倍加福推出的智能型产品支持参数远程配置,设备改造时无需现场调试,节省45%的停机时间。

精度-成本平衡 通用机床选用±0.1%精度即可,而航空发动机测试必须达到±0.005%。日本欧姆龙新开发的非接触式传感器,在保持0.003%精度的同时,价格较上一代降低28%。

供应链可靠性 优先选择在华设有保税仓的品牌。德国ifm电子在上海外高桥的亚洲配送中心,可实现长三角地区48小时紧急配送,库存涵盖98%的常用型号。

全生命周期成本 计算时应包含校准维护费用。瑞士Contrinex的免校准设计产品,虽然单价高15%,但5年维护成本反而低40%。

纳米制造技术正在改写行业格局。*MEMS工艺*使传感器尺寸缩小到米粒大小,却能在15000g加速度下正常工作——这正是F1赛车引擎监测系统的核心突破。AI算法的引入更带来质的飞跃,西门子最新型号能通过机器学习预测轴承磨损趋势,准确率达92%,将传统振动分析的有效预警期提前300小时。 在工业物联网架构中,这些智能传感器正在构建边缘计算节点。施耐德电气推出的EcoStruxure系统,通过传感器端的初步数据处理,将云端负载降低60%,响应速度提升至微秒级。这种变革使得预测性维护从概念走向规模化应用,某汽车工厂借此将设备综合效率(OEE)提升至89.7%的行业标杆水平。