在智能制造与工业4.0的浪潮中,传感器如同设备的“感官神经”,实时捕捉物理世界的动态变化。 其中,*位置传感器*和*转速传感器*作为关键感知元件,直接影响着机械系统的控制精度与运行效率。从汽车发动机的精准喷油到数控机床的微米级定位,这两类传感器正以高可靠性、高响应速度的特性,重塑现代工业的底层逻辑。

位置传感器通过检测物体的线性或旋转位移,将其转化为电信号输出。根据原理不同,主要分为以下几种类型:

光电式传感器:利用光栅或编码器,通过光信号中断或反射的变化判断位置,精度可达纳米级,常用于精密仪器。

磁阻式传感器:基于磁场变化检测位移,抗干扰能力强,适用于汽车油门踏板、变速箱等恶劣环境。

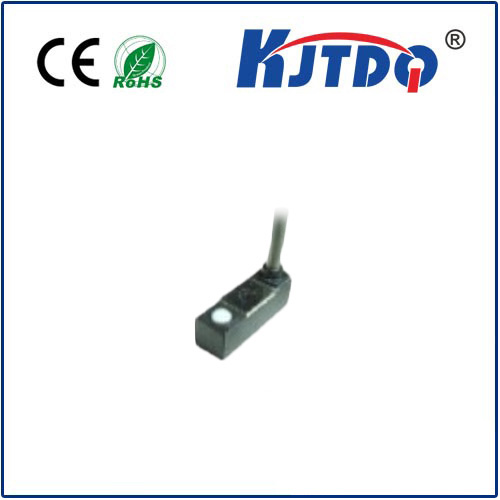

电感式传感器:通过电磁感应原理测量金属物体的接近程度,在工业机械臂定位中广泛应用。 例如,在数控机床中,光栅尺作为高精度位置传感器,能够实时反馈刀具的移动距离,确保加工误差小于0.001毫米。

转速传感器专注于测量旋转部件的角速度或线速度,其核心技术包括:

霍尔效应传感器:通过检测磁场变化计算转速,结构紧凑且成本低,广泛应用于汽车轮速监测。

磁电式传感器:利用电磁感应生成脉冲信号,抗振动性能优异,适合风力发电机等大型设备。

激光测速仪:非接触式测量,精度高达±0.02%,用于航空发动机测试等高精度场景。 在风力发电领域,转速传感器通过实时监测叶片转速,结合风向数据动态调整偏航角度,可提升发电效率15%以上。

在新能源汽车中,位置传感器用于电机转子角度检测,确保动力输出的平顺性;转速传感器则协同控制电池管理系统(BMS),优化能量回收效率。特斯拉Model 3的驱动电机中,旋转变压器(Resolver)作为位置传感器,可在-40°C至150°C环境下保持±0.1°的检测精度。

六轴协作机器人的每个关节均配备位置与转速传感器,通过闭环控制实现0.02毫米的重复定位精度。ABB的YuMi机器人采用多圈绝对值编码器,即便断电也能记忆关节位置,大幅缩短重启后的校准时间。

在风力发电机组中,转速传感器不仅监测叶片转速,还与振动传感器联动,预测齿轮箱故障风险。西门子Gamesa的风机通过动态调整转速,将年均故障停机时间缩短至48小时以内。

微机电系统(MEMS)将传感器尺寸缩小至毫米级,同时集成信号处理电路。意法半导体推出的LSM6DSOX惯性模块,集成了3轴加速度计与陀螺仪,功耗降低40%,已用于工业无人机姿态控制。

通过机器学习分析传感器数据,可提前识别设备异常。GE Predix平台利用转速传感器数据训练神经网络,实现燃气轮机轴承磨损的提前3个月预警,维护成本降低30%。

基于LoRa或NB-IoT的无线传感器,正在替代传统有线方案。在石油钻井平台等复杂环境中,无线转速传感器可减少90%的电缆铺设成本,同时支持远程实时监控。

尽管技术进步显著,行业仍面临多重挑战:

从智能工厂到无人驾驶,位置与转速传感器正以“感知-决策-执行”的闭环逻辑,推动物理世界与数字世界的深度融合。 随着新材料、新算法的持续突破,这一领域的技术边界仍在不断拓展。