“一台高速运转的涡轮机组突然停机,仅仅是因为轴承转速异常未被及时发现——这样的场景正在被一体化转速传感器彻底改写。” 在智能制造与工业互联网深度融合的今天,这种集测量、分析与传输于一体的创新传感装置,正以“感知-决策”一体化的技术突破,重新定义设备状态监测的精度与效率边界。

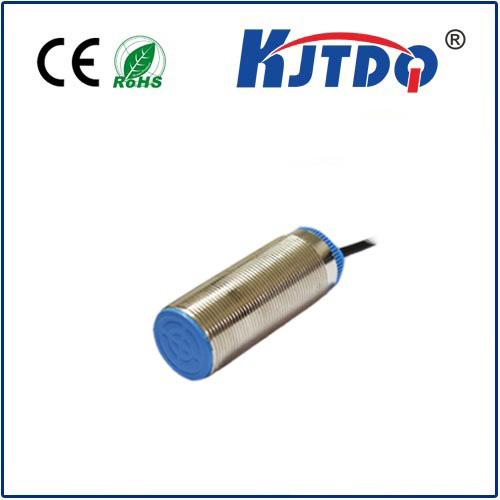

传统转速监测系统通常由霍尔元件、光电编码器、信号转换模块等多个独立单元构成,这种架构不仅导致安装空间占用大,更因信号传输链路过长产生累计误差风险。而一体化转速传感器的革命性在于,其将磁阻敏感元件、信号调理电路、数字处理芯片等核心组件封装在直径不足30mm的金属外壳内,通过嵌入式算法直接输出标准化的数字信号。 德国Fraunhofer研究所2023年的测试数据显示,在15000rpm高速工况下,一体化结构的测量误差率较传统方案降低62%,响应时间缩短至0.8ms以内。这种性能跃升的背后,是多层电磁屏蔽技术与温度补偿算法的协同创新——传感器内部采用坡莫合金隔离层抑制电磁干扰,同时通过内置温度传感器动态修正热漂移误差。

在石化行业压缩机组的预测性维护系统中,一体化转速传感器正扮演着数据枢纽的角色。其MODBUS RTU/TCP双协议输出特性,使得转速数据可直接接入DCS系统,与振动、温度参数形成多维分析矩阵。某炼油厂的实践案例显示,通过实时监测转速波动与谐波特征,成功预警了3起叶片断裂事故,避免的直接经济损失超过2000万元。 风电领域的应用更具示范意义。面对海上风机变桨系统严苛的盐雾环境,一体化传感器凭借IP68防护等级与316L不锈钢壳体,在湿度>95%、氯离子浓度3.5mg/m3的工况下,仍保持5年以上稳定运行周期。更关键的是,其0.05%FS的线性度精度,为变速恒频控制提供了可靠的速度反馈,使风能转化效率提升1.2-1.8个百分点。

选择一体化转速传感器时,工程师需重点考量三个维度:

量程匹配性:针对低速重载设备(如球磨机),应选择0-5000rpm量程且具备零速侦测功能的型号;而对高速精密主轴(如CNC机床),则需要20000rpm以上量程并配备高频响应模块

环境适应性:在冶金轧机等强电磁干扰场景,要求传感器具备≥100V/m的射频场抗扰度;食品医药行业则需通过FDA认证的PTFE密封材料

智能诊断扩展:支持IO-Link通信协议的型号可实现阈值自设定、故障代码推送等高级功能,这对构建数字化工厂至关重要 某汽车制造企业的冲压生产线升级案例印证了科学选型的价值:通过部署带自校准功能的一体化传感器,将冲压节拍监控精度从±3%提升至±0.5%,配合MES系统使设备OEE(综合效率)提升14%。

随着边缘计算技术的突破,嵌入式AI芯片开始植入新一代一体化传感器。这种进化使其不仅能够采集转速数据,更能直接进行时频域特征提取与异常模式识别。在水泥厂立磨机的实测中,搭载神经网络算法的传感器可提前72小时预测减速机故障,准确率达89%,相比传统振动分析方案将预警周期提前了2.4倍。 更值得关注的是数字孪生技术的融合应用。通过将实时转速数据与设备三维模型动态绑定,工程师可在虚拟空间中精确模拟轴承磨损进程。某航空发动机试验台的数据显示,这种虚实映射使故障诊断效率提升60%,维修方案验证周期缩短45%。 在工业4.0的演进浪潮中,一体化转速传感器已突破单一测量工具的定位,成长为智能感知网络的神经末梢。从磁电转换原理的创新到工业大数据的价值挖掘,这项技术持续推动着设备管理从”事后维修”向”状态先知”的范式转变。当每秒20000次的采样频率遇上深度学习的决策模型,我们正在见证工业设备健康管理进入一个前所未有的精准时代。