工业自动化领域中,液位开关作为关键的监测设备,其运行稳定性直接关系到生产安全与效率。近期,关于”雷达牌液位开关是否需要一直通电”的讨论引发行业关注——有人担忧持续供电会增加能耗,也有人认为这是设备正常工作的必要条件。本文将从技术原理、应用逻辑与维护要点三个维度,揭示雷达液位开关持续通电的深层原因,并解答用户的真实痛点。

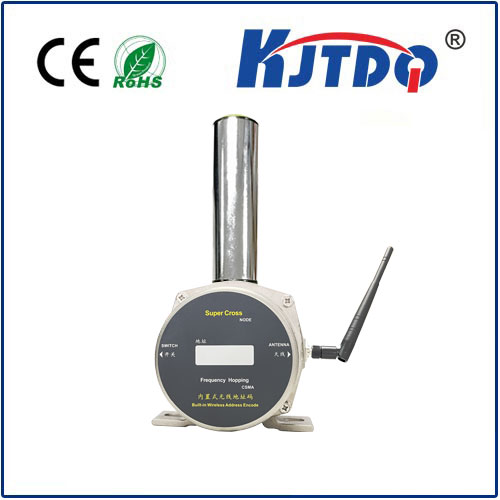

与传统机械式液位开关不同,雷达牌液位开关采用高频电磁波探测技术,其核心组件包括微波发射器、接收器和信号处理器。设备通过持续发射26GHz或80GHz的高频脉冲,实时接收液体表面反射信号,再通过算法计算液位高度。 这一过程需要稳定的电源支持:

许多用户对”一直通电”存在误解,认为这会显著增加用电成本。实际上,现代雷达液位开关已实现能耗优化:

| 参数 | 传统设备 | 雷达牌液位开关 |

|---|---|---|

| 工作电压 | 220V | 24V DC |

| 待机功耗 | 15W | 3.8W |

| 动态功耗调节功能 | 无 | 有 |

技术升级带来显著改变:

在某些严苛工况下,持续通电反而成为安全保障: 1. 高危介质监测 在石油储罐、酸碱溶液池等场景,液位突变可能引发泄漏事故。雷达开关的毫秒级响应速度,依赖于不间断的电源供应。某炼油厂案例表明:当液位异常升高时,持续供电的设备能在0.3秒内触发报警,比间歇供电型号快6倍。 2. 动态工艺控制 啤酒发酵罐、制药反应釜等需要实时调控液位的场景中,设备必须保持24小时在线监测。某生物制药企业通过持续通电的雷达开关,将发酵液位控制精度从±5mm提升至±1mm。 3. 极端环境适应 在-40℃的冷冻库或80℃的烘干车间,持续通电可维持设备内部恒温,防止冷凝水或高温导致的元件损坏。

虽然持续通电是技术要求,但需配合科学的维护策略:

通过以上分析可见,雷达牌液位开关的持续通电需求本质上是其技术先进性决定的。在工业4.0时代,这种”永远在线”的设计理念,恰恰体现了智能传感设备从被动监测向主动预防的技术跨越。